Samoloty wycofywane z użytku generują odpady nieulegające biodegradacji. A co by było, gdyby kompozyty stosowane w przemyśle motoryzacyjnym, lotniczym i kosmicznym po określonym czasie użytkowania same dzieliły się na materiały podstawowe? Naukowcy rozwijają technologię, która w przyszłości umożliwi recykling kompozytów epoksydowych.

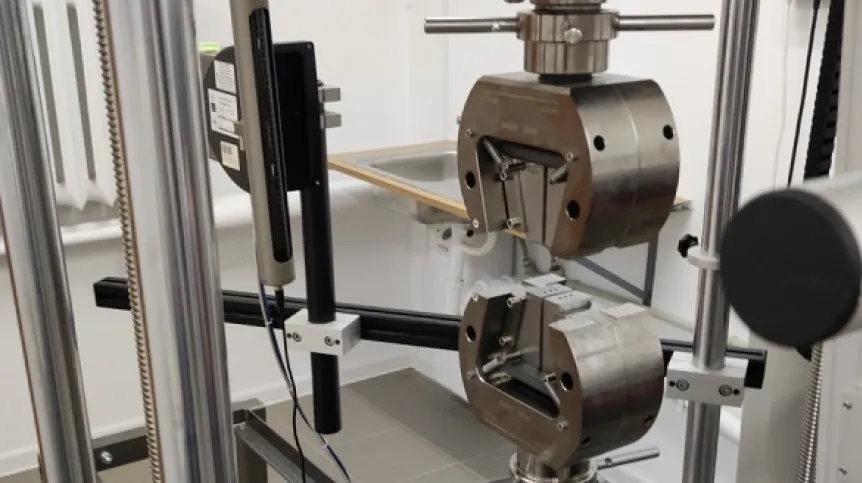

Nad biodegradowalnymi kompozytami pracują naukowcy z Wojskowej Akademii Technicznej oraz Wojskowego Instytutu Chemii i Radiometrii. Jak wyjaśniają, do łączenia dwóch materiałów kompozytowych wykorzystuje się żywicę epoksydową. Jednak istniejące technologie ponownego rozdzielania materiałów są drogie i mało efektywne. Droga do takiego kompozytu, który po określonym czasie użytkowania sam by się dzielił na materiały podstawowe, wymaga opracowania nowego typu żywicy epoksydowej.

„Samoloty, którymi zajmowałam się w swojej pracy badawczej, mają określony resurs, czyli okres zdolności użytkowej. Potem są wycofywane i najczęściej składowane, ponieważ przeprowadzenie koniecznych modyfikacji jest zbyt kosztowne. W ten sposób powstaje duża ilość odpadów nieulegających biodegradacji. Potrzebne jest więc rozwiązanie, które umożliwi recykling materiałów kompozytowych” – mówi dr inż. Agnieszka Derewońko z Wydziału Inżynierii Mechanicznej WAT, cytowana w materiale prasowym uczelni.

Dr inż. Agnieszka Derewońko zbadała żywicę epoksydową modyfikowaną dodatkami organicznymi, która służy do łączenia materiałów kompozytowych. W swoich badaniach zrezygnowała z dodatków ze źródeł kopalnych. Jej zdaniem, wyniki dają nadzieję na bardziej racjonalne gospodarowanie odpadami. Zastosowanie naturalnych dodatków może przyczynić się do stworzenia biodegradowalnych kompozytów, ułatwić ponowne wykorzystanie surowców i polepszyć stan środowiska naturalnego.

Biodegradowalne żywice epoksydowe z naturalnymi dodatkami już istnieją i są stosowane m.in. w przemyśle motoryzacyjnym. Dobrze się sprawdzają w mniej odpowiedzialnych konstrukcjach, na przykład w klejeniu wyściółki w samochodach. W przypadku tworzenia bardziej trwałych kompozytów, niestety, nie spełniają swojej roli. Zbyt słabo łączą ze sobą materiały, aby mogły one przejść bardzo wymagające testy, m.in. sprawdzające wytrzymałość każdego elementu konstrukcyjnego.

Kompozyty są tworzywem zbudowanym z co najmniej dwóch materiałów, które po połączeniu wykazują dużo lepsze właściwości niż każdy z tych składników z osobna. Ich największą zaletą jest duża trwałość i niewielka masa, dlatego chętnie wykorzystywane są m.in. w przemyśle motoryzacyjnym, lotniczym i kosmicznym. Współcześnie są stosowane na bardzo dużą skalę. Materiały tego typu są trwałe, odporne na wilgoć, uszkodzenia mechaniczne i wysoką temperaturę, a także cechują się wysoką wytrzymałością.

„W dziedzinie kompozytów obserwujemy bardzo szybki postęp. Naukowcy nie zawsze mają dostęp do najnowszych wyników badań z uwagi na rosnącą rolę tajemnicy przemysłowej. Dlatego tak ważne jest prowadzenie badań podstawowych w ośrodkach akademickich. Podjęłam je, ponieważ chcę stworzyć taką żywicę epoksydową, która pomimo zastosowania dodatków organicznych miałaby takie same parametry jak substancje stosowane dziś w konstrukcjach wysokiej odpowiedzialności, takich jak elementy konstrukcyjne w samolotach” – deklaruje dr inż. Derewońko.

Jako dodatków do żywicy epoksydowej badaczka użyła celulozy i oleju sojowego. Okazało się, że etyloceluloza (EC) nie jest najlepszym dodatkiem do żywicy epoksydowej ze względu na jej słabą mieszalność. Zdecydowanie lepiej w tym obszarze wypada karboksymetyloceluloza (CMC).

„Maksymalne wartości zarówno zmierzonych odkształceń, jak i naprężeń w krzywych naprężenie – odkształcenie, większe niż dla żywicy epoksydowej, zaobserwowaliśmy dla żywic epoksydowych modyfikowanych epoksydowanym olejem sojowym. Największe naprężenia wykryliśmy dla żywicy epoksydowej E601 modyfikowanej olejem sojowym 3 phr (ESO3). Największe odkształcenia wystąpiły dla próbek epoksydowych modyfikowanych olejem sojowym 10 phr (ESO10). Uzyskane wyniki wydają się interesujące i wskazują na celowość dalszych działań. Zamierzam kontynuować badania z żywicą epoksydową modyfikowaną 3 phr epoksydowanego oleju sojowego (ESO3) i 10 phr metylocelulozy (MC10)” – wyjaśnia dr inż. Derewońko.

Wyniki badań wykonanych we współpracy z dr. hab. inż. Wojciechem Fabianowskim i Jerzym Siczkiem z Wojskowego Instytutu Chemii i Radiometrii ukazały się w czasopiśmie „Materials” https://www.mdpi.com/1996-1944/16/5/1854 (PAP)

Nauka w Polsce

kol/ bar/

Fundacja PAP zezwala na bezpłatny przedruk artykułów z Serwisu Nauka w Polsce pod warunkiem mailowego poinformowania nas raz w miesiącu o fakcie korzystania z serwisu oraz podania źródła artykułu. W portalach i serwisach internetowych prosimy o zamieszczenie podlinkowanego adresu: Źródło: naukawpolsce.pl, a w czasopismach adnotacji: Źródło: Serwis Nauka w Polsce - naukawpolsce.pl. Powyższe zezwolenie nie dotyczy: informacji z kategorii "Świat" oraz wszelkich fotografii i materiałów wideo.